Dans les années 50 l’industrie Japonaise est mal en point et elle doit se réinventer, avec des moyens limités et des ressources précieuses. Toyota invente alors un nouveau système de production : le TPS pour Toyota Production System. Il « deviendra » le « Lean Manufacturing » dans les années 80 lorsque des entreprises américaines s’y convertissent avant de se répandre dans le monde.

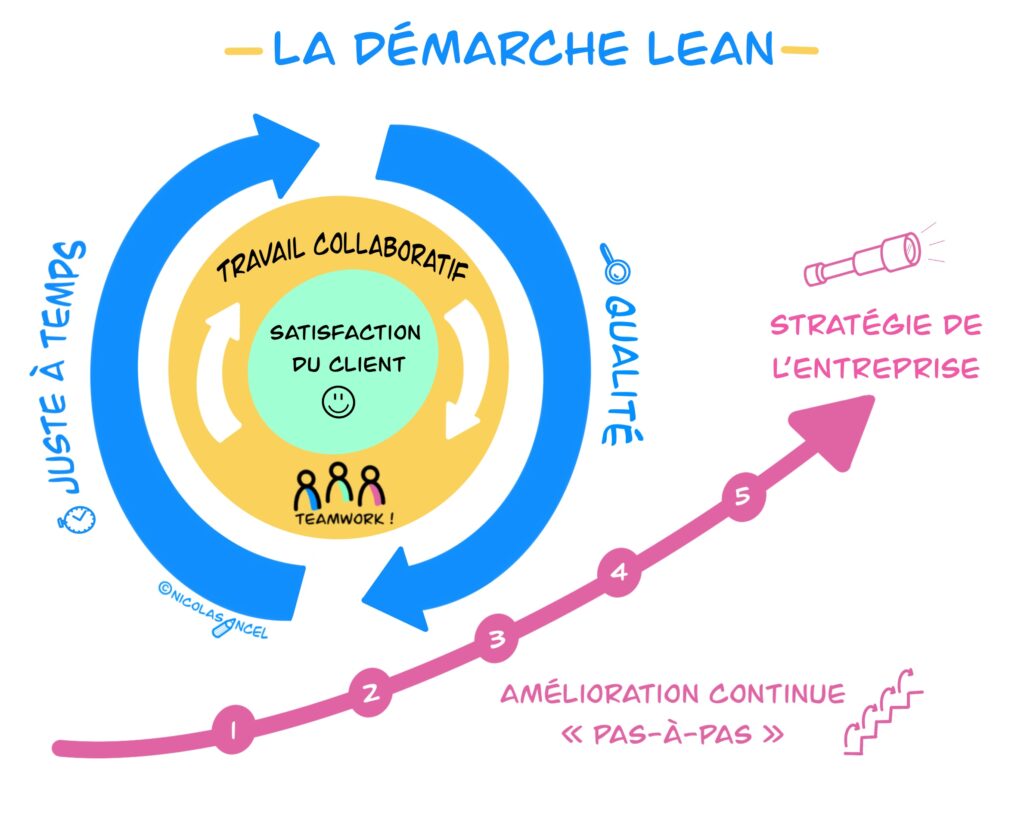

On peut résumer la démarche ainsi :

✔ Comprendre ce que veut le client (la valeur – définie par une démarche Design Thinking par exemple). Concevoir le produit pour qu’il réponde à ces attentes et soit optimisé pour la production (qualité/coûts/délais) car beaucoup de choses se jouent ici.

✔ Donner les moyens à tous vos collaborateurs de bien faire leur travail et leur permettre d’améliorer leurs postes de travails, les méthodes, les outils, … ils sont votre meilleur moteur pour l’amélioration.

✔ Organiser la production pour produire uniquement ce que veut le client, quand il le veut et au plus juste pour lui comme pour l’entreprise. Maximiser la production de Valeur Ajoutée et minimiser celle de la Non-Valeur Ajoutée.

✔ Travailler en continu à l’amélioration pour continuer à progresser, à faire grandir les collaborateurs et à augmenter l’autonomie et l’implication des équipes et leur bien-être au travail.

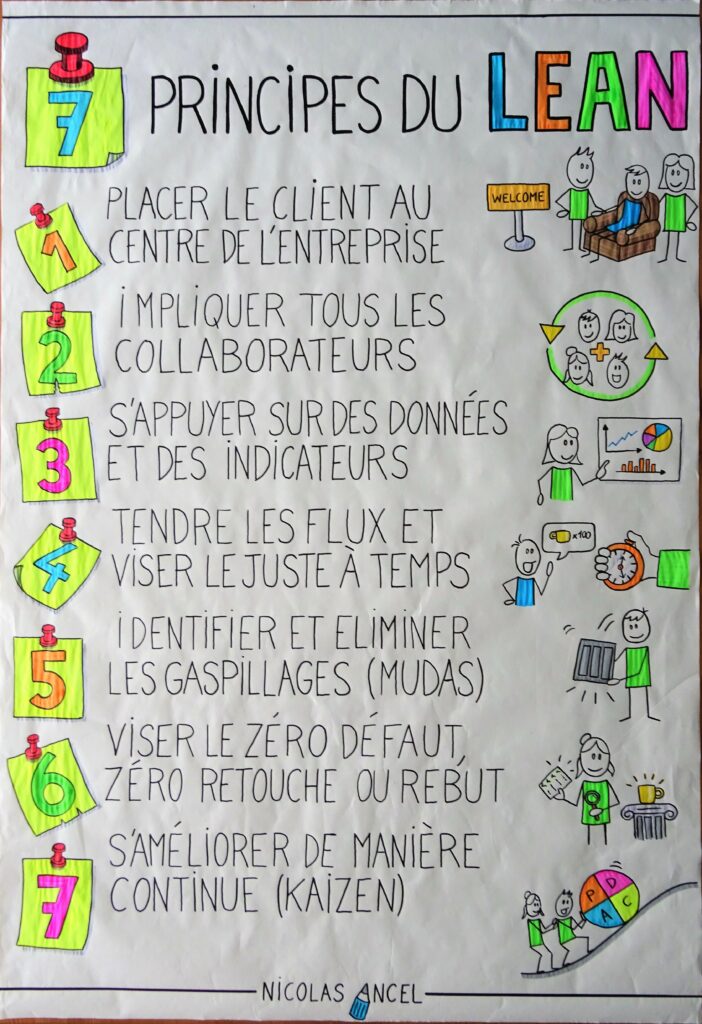

Ce premier poster que j’ai réalisé explique plus en détails les principes de base. Le second fait un focus sur un point essentiel aidant notamment le Juste à Temps : les mudas ou gaspillages à éliminer.

Le Lean est donc avant tout un état d’esprit : se focaliser sur ce que le client veut, penser au plus juste, tendre les flux au maximum et chercher sans cesse à améliorer la qualité et le fonctionnement …. en utilisant la force du collectif !

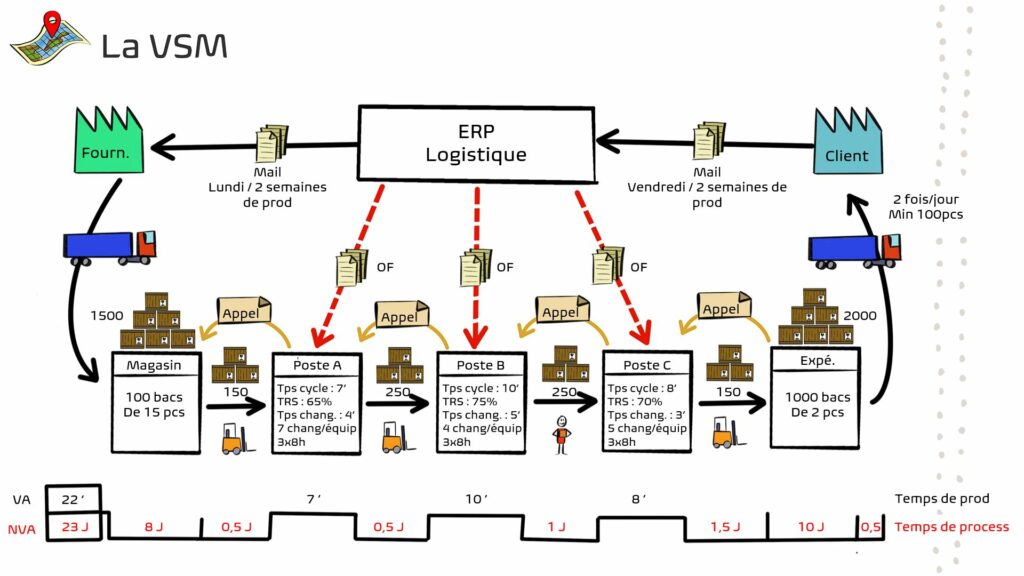

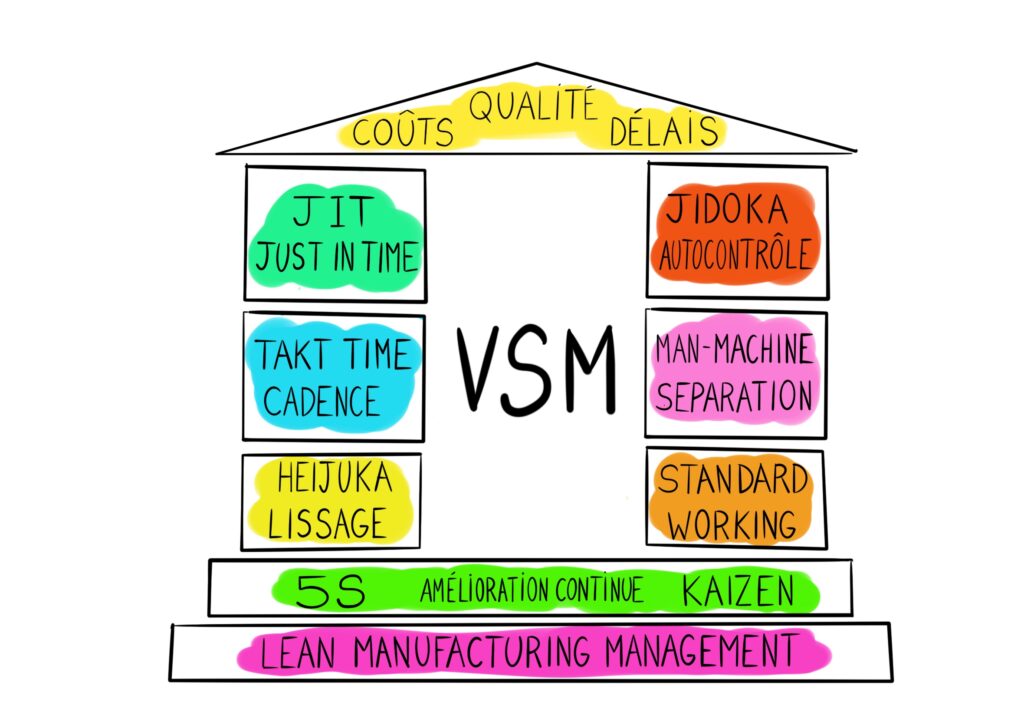

Pour faire comprendre cet état d’esprit et pour aider à la mise en application des principes, différents outils ont été développés. La Value Stream Mapping ou cartographie de la chaîne de valeur, est l’un des plus importants.

Cet outil visuel permet de représenter les flux dans l’entreprise (matières, données, …) et ses paramètres clés, afin d’identifier les gaspillages et de travailler à optimiser ces flux, donc à optimiser la création de valeur.

La démarche ne s’applique pas uniquement à la production d’objets et peut s’appliquer à différents domaines : production de services, organisation d’un service ou d’une entreprise, …

La démarche comporte beaucoup d’outils différents et de pratiques qui pourraient nécessiter un site internet entier pour être présentés et expliqués.

Mettre en place une vraie démarche Lean dans une entreprise n’est pas l’application d’une recette de cuisine. Il y a un aspect comportemental important à prendre en compte lié à la conduite du changement.

Chaque entreprise est différente donc chaque démarche Lean est différente !

C’est pour cela qu’il est essentiel de se faire accompagner dans cette démarche. Tenir compte des spécificités de l’entreprise, de ses clients, de ses employés, de sa stratégie pour adapter la démarche, son tempo, ses outils, à l’entreprise.

Sachez que c’est une démarche qui a fait ses preuves et que son efficacité, en combinaison avec le Design Thinking et le DFM, est redoutable.

Vous souhaitez en savoir plus sur cette démarche ? Vous former à sa mise en œuvre ? Vous cherchez un facilitateur pour vous aider à mener un atelier dans votre entreprise ? prenez connaissance de mon offre ou contactez-moi !